BIETE: Finite-Elemente-Simulation von Umformprozessen

30.06.2024

I4.0-Anwendungen:

Herstellbarkeitsanalyse, Risikobewertung, Bauteil- und Prozessoptimierung

I4.0-Technologien:

Virtuelle Fertigung, FE-Simulation, Digitaler Zwilling

Funktionsbeschreibung:

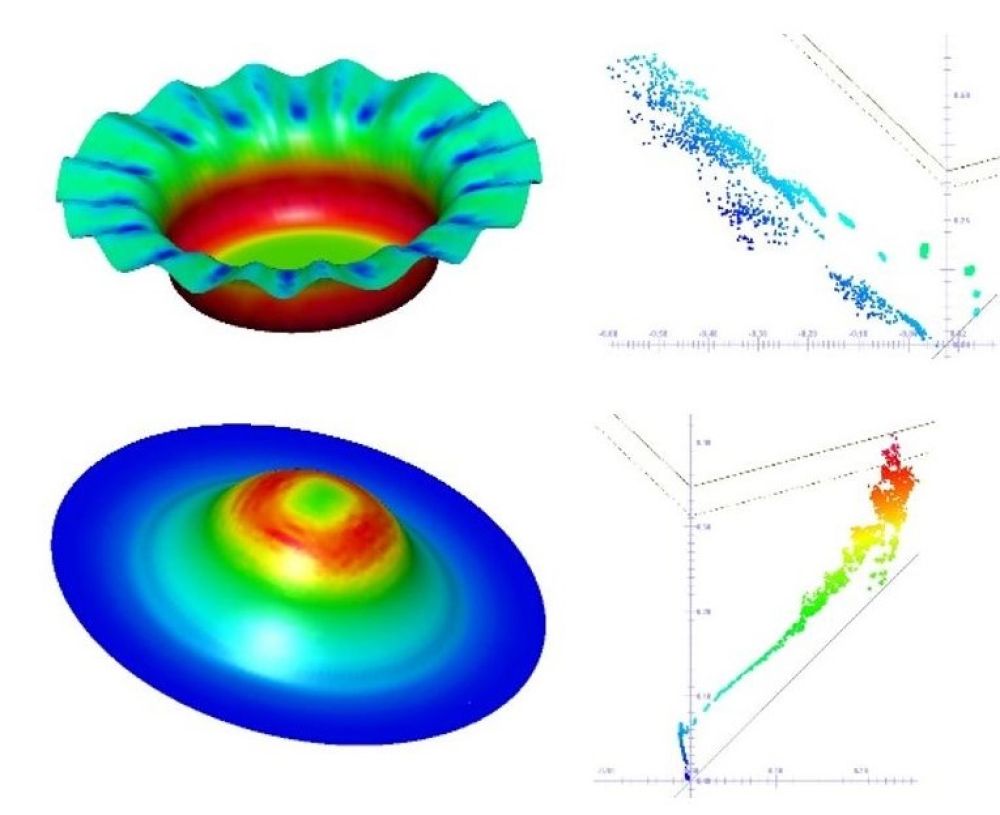

1-Step Simulation:

CAD-Import des Bauteils, Modellaufbau (Definition der Randbedingungen) und inverse Einschrittsimulation ohne Werkzeuge. Überschlägige Berechnung der zu erwartenden Formänderungen und Vergleich mit der Grenzformänderung. Bewertung des Reißerrisikos mit anschließender Optimierung von Geometrie und Material. Genaue Vorhersage der benötigten Blechplatinengeometrie.

Inkrementelle FE-Simulation:

Konstruktion der Tiefziehwerkzeuge auf Basis des Bauteils, Import der Werkzeuge, Modellaufbau (Platinendefinition, Materialauswahl, Prozessauswahl etc.). Schrittweise Vorwärtssimulation, genauere Berechnung der auftretenden Formänderungen und Vergleich mit der Grenzformänderung. Bewertung des Reißer- und Faltenrisikos mit anschließender Optimierung der Bauteilgeometrie, der Materialauswahl sowie des Tiefziehprozesses. Rückfederungsanalyse (elastisches Aufsprungverhalten) und anschließende iterative Rückfederungskompensation im Werkzeug.

Mögliche Problemlösung/ Prozessoptimierung:

Auf Basis der Simulationsergebnisse können beispielsweise kritische Radien im Bauteil vergrößert werden. Im Prozess können Haltekräfte aufgrund des Niederhalterdrucks oder der Ziehsickengeometrien variiert werden, um mit den Formänderungen in das so genannte Gutteilfenster zu kommen. Formänderungen und Blechdickenverläufe werden mittels Mapping an nachfolgende Simulationen übergeben (Fügesimulation, Crashsimulation), um dort die Vorhersagegenauigkeiten zu verbessern.

Technischer Aufbau:

• 1-Step: Forming Suite

• Inkrementelle FE: Pam-Stamp

• Verwendung virtueller Hardware am Rechenzentrum (VMware / Horizon)

• CAD Modelle aus CREO oder NX